Vorteile des Tiefziehens gegenüber der zerspanenden Bearbeitung

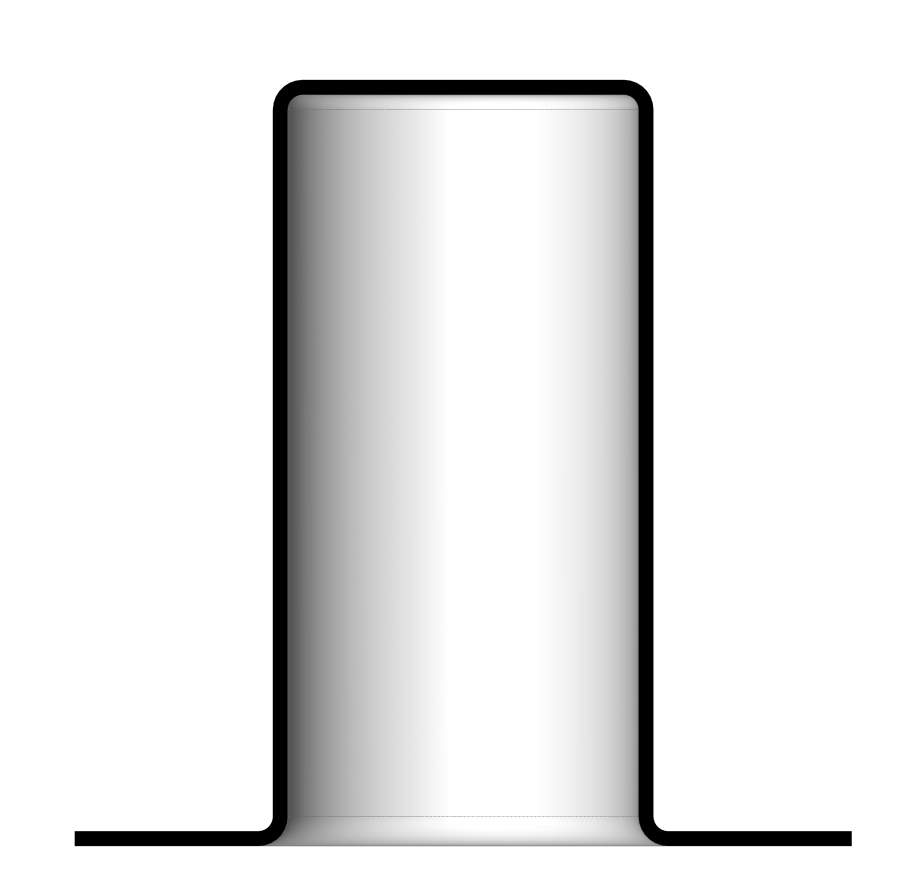

Das Tiefziehen ist eine der beliebtesten Methoden der Blechbearbeitung. Beim Tiefziehen wird ein flaches Blech mit Hilfe eines Stempels und eines Ziehrings in ein dreidimensionales Produkt verwandelt. In diesem Artikel werden das Tiefziehverfahren und die Unterschiede zum Materialstreckverfahren näher erläutert.

7 Gründe für das Tiefziehen

Das Mikro-Tiefziehen findet in vielen Bereichen Anwendung, z. B. bei Einwegartikeln für medizinische Anwendungen oder bei Gehäusen für Sensoren. Es ist weit verbreitet für Teile in der Automobil-, Elektronik-, optischen, medizinischen und akustischen Industrie, unter anderem. Dies ist auf die folgenden Vorteile des Verfahrens zurückzuführen.

1. Skalierbar.

Tiefziehen ist leicht skalierbar und ideal für große Mengen geeignet

2. Kostengünstig.

Nach den anfänglichen Werkzeugkosten sind die Produktionskosten gering.

3. Beständig.

Der Herstellungsprozess ist sehr stabil, mit geringen Schwankungen in der Größe.

4. Wenig Abfall.

Das Tiefziehen erzeugt wenig Abfall.

5. Nahtlos.

Da Tiefziehprodukte aus einem einzigen Teil bestehen, gibt es keine Nähte, Übergänge und Schwächungen.

6. Hohe Festigkeit.

Während des Prozesses verfestigt sich das Material auf natürliche Weise und erreicht so eine hohe Festigkeit.

7. Wandstärken.

Es sind sehr geringe Wandstärken möglich. Dies kann z. B. bei Temperatursensoren, die schnell auf Temperaturänderungen reagieren müssen, von Vorteil sein.

Im Allgemeinen gibt es einige grundlegende Unterschiede zwischen dem Tiefziehen und dem Zerspanen.

Tiefziehen

Zerspanung

Tiefziehen von medizinischen Komponenten und Einwegartikeln

Draaien is een bewerking die op grote schaal wordt toegepast in de metaalverwerking, er zijn daardoor veel leveranciers die deze techniek aanbieden. Draaien wordt veel gebruikt in de machinebouw bij het vervaardigen van proto’s, enkelstuks of kleine series. Im Folgenden werden die wichtigsten Gründe für die Wahl des Mikro-Tiefziehens anstelle des Drehens genannt.

1. Skalierbarkeit und Kosten.

Dies ist auch oft der wichtigste Vorteil. Bei (Serien-)Stückzahlen ab +/-50 Stück kann das Tiefziehen bereits wettbewerbsfähig sein.

2. Für sehr dünnwandige Produkte.

Das Tiefziehen ermöglicht es, Materialstärken von bis zu 20 Mikron zu verformen. Das Drehen bietet diese Möglichkeit nicht.

3. Produktgewicht.

Aufgrund der minimalen Dicke können starke und dennoch leichte Produkte hergestellt werden. Dies ist mit dem Drehen oft nicht zu erreichen.

4. Für asymmetrische Formen.

Das Tiefziehen bietet eine extrem große Formfreiheit: runde, quadratische, ovale Formen können problemlos hergestellt werden. Beim Drehen können nur runde Formen hergestellt werden.

5. Zusätzliche Bearbeitung.

Zusätzliche Bearbeitungen wie Löcher oder Aussparungen können in den Prozess integriert werden, während dies beim Drehen auf anderen Maschinen erfolgen muss.

6. Hohe Festigkeit.

Da ein thermogeformtes Produkt aus einer gewalzten Platte gewonnen wird, bedeutet dies, dass die Moleküle bereits flach gepresst wurden. Diese Struktur der flachen Moleküle bedeutet, dass das Blech von Natur aus fester ist als gegossenes Material. Darüber hinaus sorgt die Verformung beim Tiefziehen für

Mikro-Tiefziehen vs. Fräsen

Naast draaien is ook frezen een verspanende techniek welke veel wordt toegepast. Im Vergleich zum Drehen gibt es jedoch einige Unterschiede.

1. Skalierbarkeit und Kosten.

Das Fräsen ist ein zeitaufwändiges Verfahren auf oft teuren Maschinen und eignet sich noch weniger für die Serienproduktion als das Drehen.

2. Komplexität.

Das Fräsen hat eine größere Formfreiheit als das Tiefziehen und erlaubt auch unterschiedliche Wandstärken.

Schlussfolgerung

Wenn für ein Produkt ein geeignetes Fertigungsverfahren gefunden werden soll, ist zunächst die zu erwartende Stückzahl zu berücksichtigen. Wenn diese in Richtung Serienproduktion gehen, bietet sich das Tiefziehen als Produktionsverfahren an. Die folgende Liste zeigt die wichtigsten Argumente für das Tiefziehen.

Sie fragen sich, was Mikro-Tiefziehen für Ihr Problem tun kann? Dann nehmen Sie Kontakt mit uns auf.